La macchina è così principalmente costituita:

La suddivisione del tamburo in 15 camere, (“tunnel”, con possibilità di impostare diverse temperature, per le varie zone di prelavaggio e lavaggio), è la seguente::

Per connettere il tamburo agli impianti dell’acqua, vapore, detersivi e addittivi, sono ovviamente necessarie delle “tenute”, realizzate da CO.MA.LI mediante involucri fissi con tenute “a labbro” sul tamburo, in materiale “DUTRAL”.

Detersivi e additivi (acqua ossigenata, ipoclorito, detersivo, anticloro in risciaquo, etc.) sono dosati mediante pompe, da serbatoi esterni, non facenti parte della macchina.

Attacchi per immissione detersivi (manicotti) solo ovviamente dove vi è immissione d’acqua, e possibilità di immettere “imbibente” anche sulla tramoggia.

Le camere riscaldate sono state ovviamente opportunamente coibentate, onde ridurre i consumi energetici. L’impiantistica presente sulla macchina è posta, naturalmente, all’interno delle protezioni (pannelli in lamiera) perimetrali.

Il funzionamento della Lavacontinua è estremamente semplice ed avviene interamente in modalità automatica, a seconda del programma prescelto. La biancheria avanza o permane più o meno nelle varie camere a seconda del numero di rotazioni e ‘inversioni’ di rotazione impostate, avanzando grazie agli scivoli elicoidali posti all’interno del tamburo.

Naturalmente, il buon esito del ciclo di lavaggio è influenzato non solo dal numero di inversioni programmate (e cioè dal tempo di permanenza in ciascuna camera) ma anche dai parametri di temperatura impostati e dai detersivi e/o additivi impiegati.

In ogni caso, vi è solo da dire che la macchina normalmente opera in modo automatico, con supervisione e controllo o comando di altre macchine di interfaccia: a monte, con carico automatico di biancheria, per esempio mediante nastro verticale, o inclinato a scomparti o a sacchi via aerea mediante monorataia; a valle, con macchina asciugatrice, comunemente una pressa idroestrattrice a membrana per asciugatura tessuti mediante spremitura.

Attenzione!

Il lavaggio avviene in modo ottimale se non si eccede la quantità di biancheria consigliata per un corretto uso. In genere, tale quantità è di 50 kg (ad ogni scarico della biancheria lavata, può dunque esserci un carico e il comando per il carico biancheria nonchè il segnale alla macchina di asciugatura/spremitura viene dato automaticamente dalla lavacontinua).

Di solito, dunque, non sono previste operazioni manuali, salvo modifiche al programma prescelto o dopo fermate per anomalie, o per esempio in caso si voglia riempire manualmente la macchina: in quest’ultimo caso, l’acqua da acquedotto o di recupero può essere fatta entrare manualmente, mediante valvola manuale.

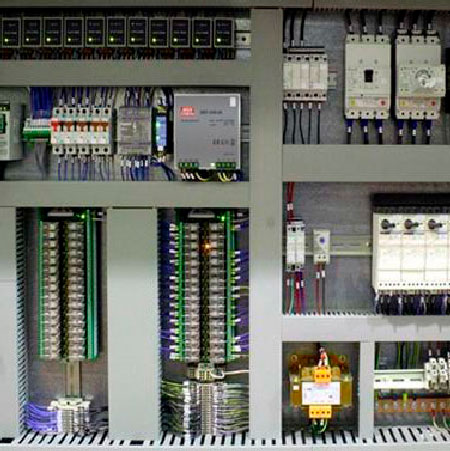

| Alimentazione | 380 ÷ 400 V - 50 Hz - trifase Nota: non superare i 400 V per eventuali problemi sull'alimentatore stabilizzato - inverter potenza 30 kW |

|---|---|

| Potenza | 27 kW di cui la maggior parte sono dovuti ai motori di rotazione tamburo 22 kW, mentre la rimanente potenza è destinata alle pompe |

| La potenza elettrica di 27 kW è così suddivisa: | |

| N° 4 motoriduttori, P = 5.5 kW, V = 400 Vca | |

| N° 5 elettropompa, P = 0.37 kW, 380 V, 50 Hz | |

| N° 1 elettropompa, P = 1.5 kW, 380 V, 50 Hz |

| Temperatura ambiente | min 5°C - max 40°C |

|---|---|

| Umidità rel. | min 30% - max 90% senza condensazione |

| Tensione di rete | 380V trifase (fluttuazione +5% / -10%) |

| Frequenza di rete | 50 Hz |

| Corrente nominale | Ib=80A |

| Max. carico di biancheria effettuabile | 50 kg |

Attenzione!

Il Cliente utilizzatore deve provvedere ad alimentare il quadro mediante interruttore automatico magnetotermico da 100A - Pot.interruz. 10 kA min. - (Max. taratura sganciatore magnetico 6 kA).

| Struttura portante | in acciaio al carbonio (Fe360) verniciato |

|---|---|

| Tamburo per il lavaggio | in acciaio inox AISI 304 - diametro 2000 mm |

| N° camere | 16 |

| N° indicatori livello | 9 |

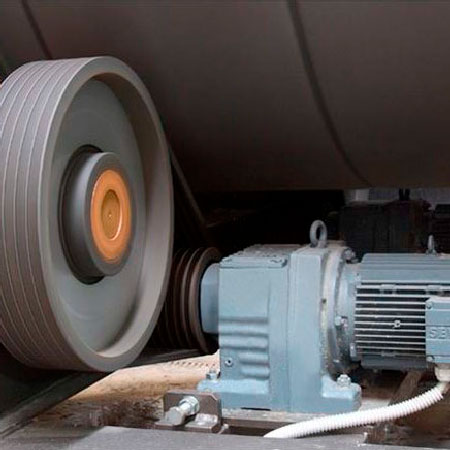

| Motorizzazione | n°4 motori da 5,5 kW |

| Caratteristiche motoriduttori | tipo R87 ad ingranaggi cilindrici |

| Caratteristiche ruote di rotazione tamburo | in adiprene D.500x260 - 500x170 |

| Fermi assiali tamburo | 4 ruote 100x40 in adripene |

| Caratteristiche acqua da impiegare | acqua demineralizzata |

| Detersivi e additivi impiegabili | a seconda delle esigenze del Cliente con guida, indicazioni, controllo e responsabilità da parte di un detersivista. (Attenzione a non creare miscele particolarmente pericolose e/o a non adottare detersivi particolarmente pericolosi: istruire il proprio personale in merito e dotarlo degli appositi dispositivi di protezione individuale). In genere i detersivi normalmente usati su questa tipologia di macchine è costituita dai normali detersivi in commercio, coadiuvata eventualmente da altri prodotti, quali: ipoclorito, acqua ossigenata, acido acetico, acido formico. |

| Fabbisogno acqua fredda (risciaqui) | circa 5/6 lt/kg biancheria, attacchi da 1” ½ (p=2-3 bar) |

| Fabbisogno vapore | circa 300/400 kg/h di vapore, attacchi da 1 ½” p=3 bar |

| Fabbisogno aria per asservimento valvole | Q=0.5Nm³/h da erogarsi a p=6-8 bar circa Pressione all’ingresso del circuito aria compressa da limitare a 7-8 bar al massimo) - Attacco da ½” |

| Volume d’acqua contenuto nella macchina | circa 25.000 litri |

| Massa (macchina ‘a vuoto’) | 10.000 kg circa |

| Ingombro max. macchina | mm 14.710 x 2.460 x 2.850 (H) - LT16K |

| Ingombro max. macchina | mm 13.900 x 2.460 x 2.850 (H) - LT15K |

| Ingombro max. macchina | mm 12.280 x 2.460 x 2.850 (H) - LT13K |

| Ingombro max. macchina | mm 9.000 x 2.460 x 2.850 (H) - LT10K |